مقایسه سنگ تیزکن الماسه، CBN و سنگ معمولی

انتخاب سنگ تیزکن مناسب یکی از مهمترین تصمیمات در فرآیند نگهداری از ابزارهای برشی است. یک سنگ تیزکن ایدهآل نه تنها کیفیت تیزکاری را تضمین میکند، بلکه تأثیر مستقیمی بر افزایش عمر تیغه و بهبود عملکرد کلی ابزار دارد. در این مقاله، به بررسی سه نوع رایج سنگ تیزکن یعنی الماسه (Diamond)، CBN و سنگ معمولی (Conventional) میپردازیم و آنها را از جنبههای مختلف مقایسه میکنیم تا بتوانید بهترین انتخاب را داشته باشید.

مقدمه

در دنیای ابزارآلات صنعتی و نیمهصنعتی، تیز کردن صحیح تیغهها یک هنر و علم است. استفاده از سنگ تیزکن نامناسب میتواند منجر به داغ کردن لبه تیغه، کاهش سختی آن و در نهایت شکست زودهنگام ابزار شود. به همین دلیل، آشنایی با خواص و کاربرد هر نوع سنگ از الزامات یک کارگاه حرفهای است. در ادامه به مقایسه سه سنگ پرکاربرد میپردازیم.

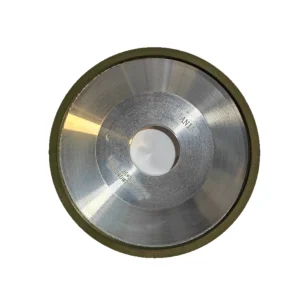

۱. سنگ تیزکن الماسه (Diamond Grinding Wheel)

سنگ الماسه به عنوان بهترین گزینه برای تیزکاری تیغهها و ابزارهای بسیار سخت شناخته میشود. دانههای این سنگ از الماس صنعتی ساخته شدهاند که سختترین ماده شناخته شده است. این ویژگی به سنگ اجازه میدهد تا برشی دقیق و یکنواخت ایجاد کند، به ویژه برای تیغههای کارباید (Tungsten Carbide) که تیز کردن آنها با سنگهای معمولی تقریباً غیرممکن است.

- ✅ بالاترین دقت تیزکاری

- ✅ عمر بسیار بالا

- ✅ مناسب تیغههای تنگستن کارباید

- ❌ مناسب فولادهای معمولی نیست

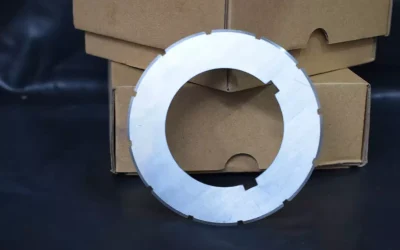

۲. سنگ تیزکن CBN (Cubic Boron Nitride)

سنگ CBN یا نیترید بور مکعبی، پس از الماس سختترین ماده شناخته شده است. این سنگ به طور ویژه برای تیزکاری فولادهای سختشده و تیغههای HSS (High-Speed Steel) طراحی شده است. یکی از ویژگیهای برجسته CBN، مقاومت حرارتی بالای آن است که باعث میشود در خطوط تولید صنعتی و کار مداوم، عملکردی پایدار و بدون افت کیفیت داشته باشد.

- ✅ عملکرد عالی روی فولاد و HSS

- ✅ مقاومت بالا در برابر حرارت

- ✅ تیزکاری پایدار در کار مداوم

- ❌ برای تیغههای کارباید مناسب نیست

۳. سنگ تیزکن معمولی (Conventional Wheels - کوراندوم/سیلیکون کارباید)

سنگهای معمولی که اغلب از جنس کوراندوم (اکسید آلومینیوم) یا سیلیکون کارباید هستند، بیشتر برای مصارف عمومی و کارهای سبک استفاده میشوند. این سنگها به دلیل قیمت پایین و دسترسی آسان، انتخاب اول برای کارگاههای کوچک و مصارف خانگی هستند، اما دقت و دوام آنها در مقایسه با دو گزینه بالا محدود است.

- ✅ اقتصادی و در دسترس

- ✅ مناسب کارهای سبک

- ❌ عمر کوتاه

- ❌ دقت کمتر در تیزکاری صنعتی

جدول مقایسه کلی

| ویژگی | سنگ الماسه | سنگ CBN | سنگ معمولی |

|---|---|---|---|

| بهترین کاربرد | تیغههای کارباید، سرامیک | فولاد تندبر (HSS)، فولاد ابزار | ابزار آلات عمومی و فلزات نرم |

| مقاومت حرارتی | خوب (پایینتر از CBN در فولاد) | عالی | متوسط (احتمال سوختگی ابزار) |

| هزینه | بالا | بالا | پایین |

| دوام و طول عمر | بسیار بالا | بالا | پایین |

| واکنش شیمیایی | با فولاد واکنش میدهد | با کارباید واکنش میدهد | واکنش خاصی ندارد، اما کند میشود |

جمعبندی نهایی و راهنمای خرید

انتخاب صحیح سنگ تیزکن، یک سرمایهگذاری هوشمندانه است که علاوه بر افزایش طول عمر تیغههای گرانقیمت، کیفیت برش و بهرهوری خط تولید را نیز به شکل چشمگیری بهبود میبخشد.